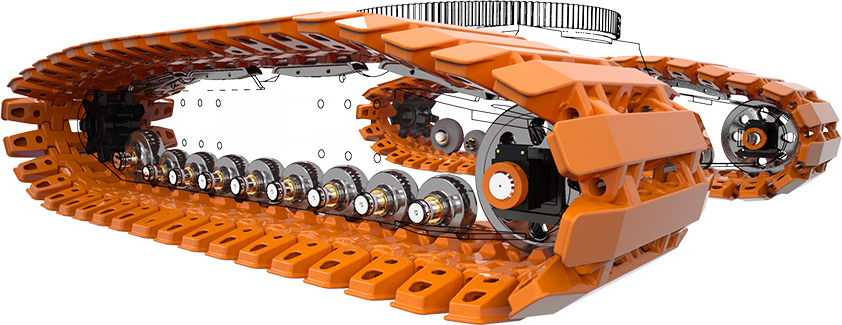

Durante los últimos 50 años, L&H ha buscado continuamente las maneras de mejorar el tiempo operativo de las máquinas y la productividad de las operaciones. Los diseños de L&H han sido probados en el terreno y demostrado su mayor vida útil, mayor seguridad y menores tiempos de inactividad y mantenimiento. Actualmente, una de nuestras más importantes soluciones se está rediseñando como la siguiente generación de actualizaciones de nueva tecnología. En el mundo entero hay 100 trenes de rodaje con nuestro diseño actual, que han demostrado durar por lo menos 30% más que los modelos de fabricantes de equipo original. Pues bien, el nuevo tren de rodaje de L&H se adelantará todavía más a las tecnologías existentes.

El resultado de la colaboración con clientes

Tras examinar piezas gastadas y con fallas de los fabricantes de equipo original, los ingenieros de L&H reunían datos sobre qué había fallado y por qué. Repetidas veces, la conclusión ilustró fallas en el diseño del fabricante de equipo original. Los ingenieros de L&H sabían que podían mejorar los diseños y ayudar a los clientes a prolongar la vida útil. Con el paso de los años, los clientes ayudaron a impulsar la solución de L&H, al acudir con problemas que necesitaban soluciones exclusivas y muy bien fundamentadas. Tal como lo explicó Steve Metzger, ingeniero de diseño de L&H:

“Si en L&H notamos alguna ventaja clara para un diseño, la ofrecemos como una mejora. Casi siempre los fabricantes de equipo original están limitados por las normas del diseño, y deben adherirse al trabajo anterior. En L&H no estamos limitados y podemos ofrecer soluciones personalizadas a nuestros clientes”.

Tras observar necesidades similares en máquinas de los clientes, L&H decidió producir su propia solución: el tren de rodaje de L&H, el cual ha cambiado la manera como los clientes dan mantenimiento a sus máquinas, y ha mejorado la seguridad y confiabilidad de las máquinas.

Se rediseñaron estructuras clave y se utilizaron materiales mejorados

Al ver los diseños existentes de fabricantes de equipo original, los ingenieros de L&H han evaluado las fallas más costosas de las ofertas actuales en el mercado y han encarado estos problemas de diversas maneras con el sistema actualizado. Bill Schroyer, gerente de ingeniería de L&H, comentó:

“Queremos tomar los mejores aspectos de todos nuestros diseños actuales, librarnos de lo malo, agregar ideas nuevas e innovadoras para seguir produciendo el mejor tren de rodaje que nos sea posible para cualquier modelo de pala”.

- Se usó acero al manganeso, un material endurecido y superior a todos los demás, para producir las zapatas para las palas CAT® y Komatsu.

- Se usaron pasadores más grandes y articulaciones más anchas en la horquilla de la zapata, para retardar el cambio del paso y prolongar la vida útil de la oruga.

- Al producir un sistema de oruga de alto desempeño y acoplamiento profundo para las máquinas de CAT y Komatsu, se reduce el desgaste de las ruedas motrices.

- Los rodillos de carga se someten a endurecimiento profundo para prevenir el desgaste y la excoriación futura de la superficie. Al reducir la pérdida del diámetro, los rodillos mantienen las estructuras de la oruga elevadas y separadas de las zapatas para prolongar la vida útil.

- Rodamientos ajustados en los dos bloques de soporte exteriores generan el doble de soporte, compartiendo la mitad de la carga entre los dos. Después, se fija la rueda al eje, ayudándola a mantenerse estable entre los dos bloques de rodamientos, lo que añade vida útil y confiabilidad al sistema.